目前制備多孔納米碳纖維的方法主要有活化法和模板法。活化法主要是用KOH或HNO3等腐蝕性化學(xué)試劑刻蝕碳納米纖維造孔,模板法主要是通過煅燒瀝青或聚丙烯腈與造孔劑的混合物而原位形成多孔碳纖維。然而,活化法通常比較復(fù)雜且存在污染和安全問題,而模板法需要消耗大量的有機(jī)溶劑。另外,應(yīng)用這兩種方法制備的納米碳纖維孔隙率及電導(dǎo)率低。一方面,為確保納米碳纖維膜結(jié)構(gòu)的完整性,多數(shù)報(bào)道的多孔納米碳纖維孔隙率低于20%;另一方面,這些多孔納米碳纖維的電導(dǎo)率通常低于10 s/cm。因此,如何在保持多孔納米碳纖維膜完整性的同時(shí)提高其孔隙率和電導(dǎo)率是一個(gè)挑戰(zhàn)。

當(dāng)前納米碳纖維的年需求量?jī)H為110噸左右,價(jià)格約為每公斤220美元。主要用作汽車油箱的靜電消散、半導(dǎo)體生產(chǎn)、電子產(chǎn)品的電磁屏蔽。在鋰電池、超大容量電容器、燃燒電池等領(lǐng)域也有較大市場(chǎng)。對(duì)結(jié)構(gòu)件,納米碳纖維當(dāng)前不是用作主要增強(qiáng)材料,而是用作添加劑,以改進(jìn)基體材料的力學(xué)、導(dǎo)電、導(dǎo)熱等性能,達(dá)到提高層間剪切強(qiáng)度、改進(jìn)熱膨脹系數(shù)、電導(dǎo)率和導(dǎo)熱系數(shù)。

在未來5~10年,納米碳纖維的市場(chǎng)會(huì)有很大發(fā)展。大規(guī)模生產(chǎn)線會(huì)出現(xiàn),價(jià)格會(huì)降低至每公斤約44美元。當(dāng)納米碳纖維的價(jià)格降到每公斤約11美元,結(jié)構(gòu)應(yīng)用的市場(chǎng)會(huì)快速擴(kuò)大。作為納米量級(jí)增強(qiáng)材料復(fù)合技術(shù)也需要改進(jìn)提高。屆時(shí)納米碳纖維的市場(chǎng)會(huì)擴(kuò)大到45000噸以上。

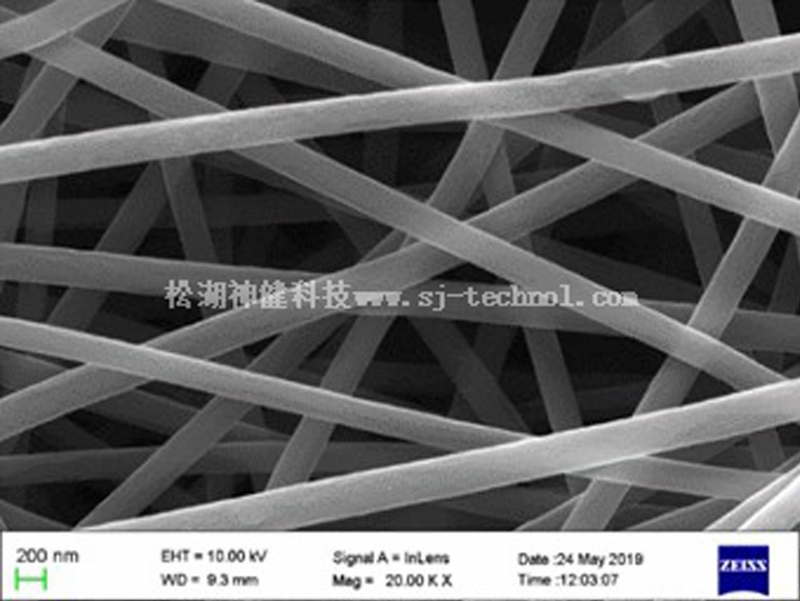

納米碳纖維主要是采用化學(xué)氣相沉積法或靜電紡絲法合成。化學(xué)氣相沉積法合成的納米碳纖維存在管徑均勻性難以控制,催化劑去除會(huì)破壞纖維結(jié)構(gòu),工藝可擴(kuò)展性不好等問題。而靜電紡絲法技術(shù)可通過調(diào)節(jié)電場(chǎng)強(qiáng)度、紡絲距離、噴頭尺寸、紡絲原液濃度、溶劑揮發(fā)性等技術(shù)參數(shù)而實(shí)現(xiàn)纖維直徑及長(zhǎng)度的高能控制,還可通過調(diào)節(jié)碳化溫度實(shí)現(xiàn)纖維各項(xiàng)物理、力學(xué)及化學(xué)性能、石墨化程度等的調(diào)節(jié)。靜電紡絲技術(shù)合成納米碳纖維的重要發(fā)展方向是:如何有效實(shí)現(xiàn)全尺寸的宏觀結(jié)構(gòu)體的紡織,即采用靜電紡絲技術(shù)一步合成結(jié)構(gòu)/功能件的原絲鋪層,經(jīng)碳化后,獲得納米碳纖維鋪層的結(jié)構(gòu)/功能構(gòu)件。

松湖神健科技(東莞)有限公司依托松山湖材料實(shí)驗(yàn)室,由實(shí)驗(yàn)室新型纖維團(tuán)隊(duì)發(fā)展而來。公司從事新材料技術(shù)及其制品的研發(fā)、生產(chǎn)、銷售、推廣和服務(wù)工作,主要產(chǎn)品包括納米碳纖維、三維石墨烯粉以及電紡高分子納米纖維膜等系列新材料以及靜電紡絲系列設(shè)備,并接受定制,公司技術(shù)均為團(tuán)隊(duì)自主原創(chuàng)。公司產(chǎn)品在能源、環(huán)保、化學(xué)化工、健康防護(hù)、科學(xué)研究等領(lǐng)域具有廣泛用途。公司秉承創(chuàng)新、服務(wù)、誠信的理念,致力于新材料技術(shù)的研發(fā),為社會(huì)提供高質(zhì)量的產(chǎn)品和創(chuàng)新技術(shù)。